Продукция

-

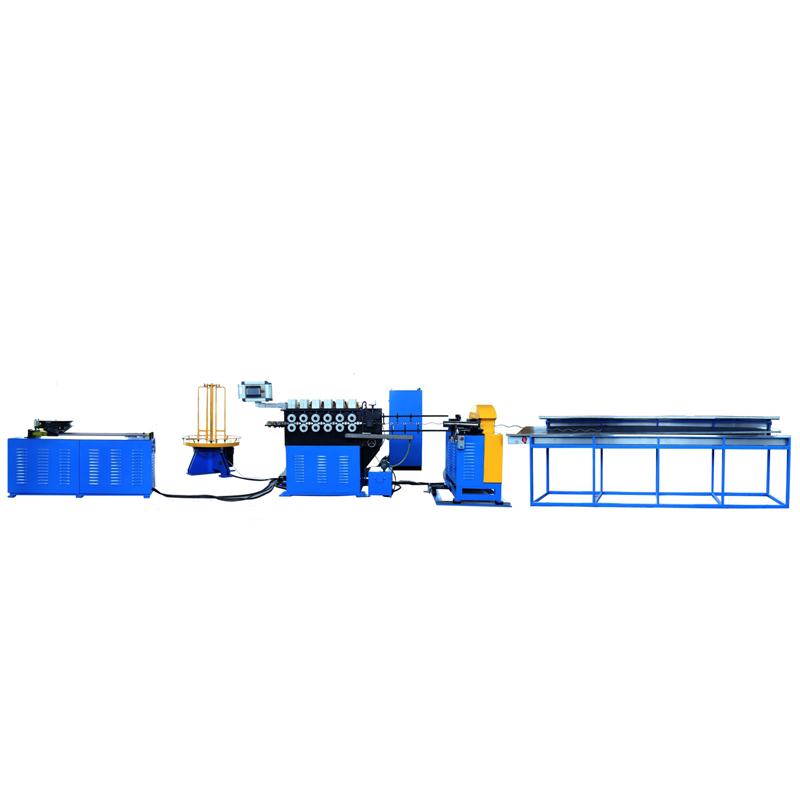

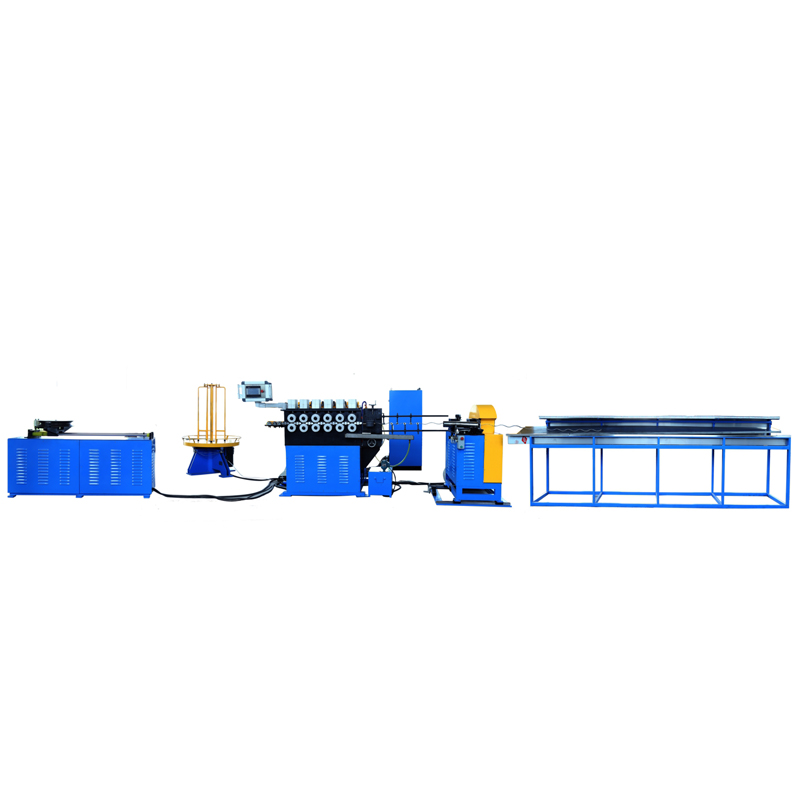

Автоматическая Линия Формования Предварительно Скрученной Проволоки-6А

-

Изготовление предварительно отформованных ремонтных лент из алюминиевого сплава для изготовления броневых стержней

-

Предварительно сформированный зажим натяжения заземляющего провода Поставщик производство Процесс

-

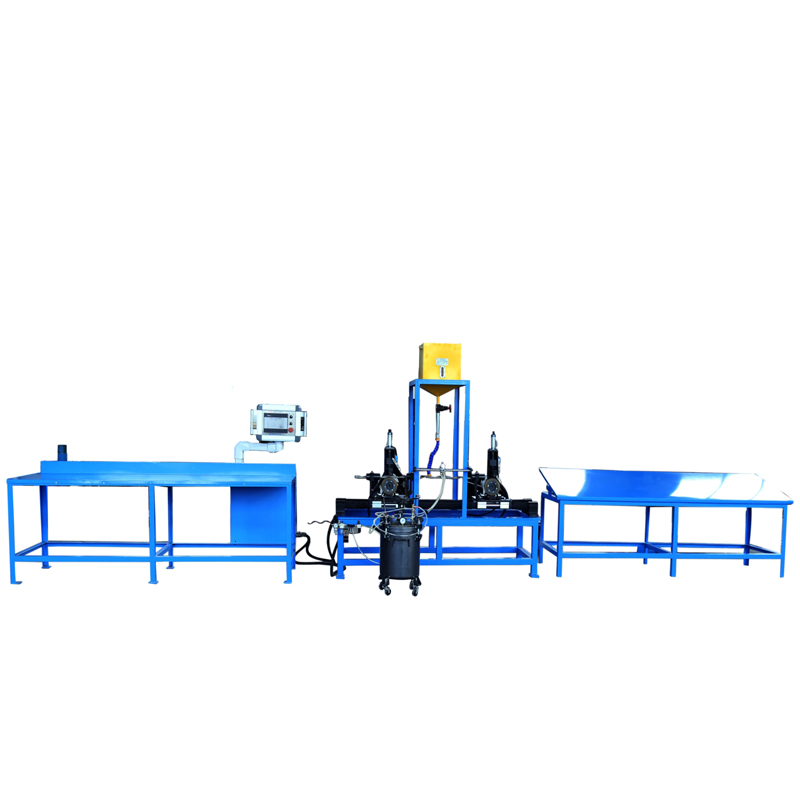

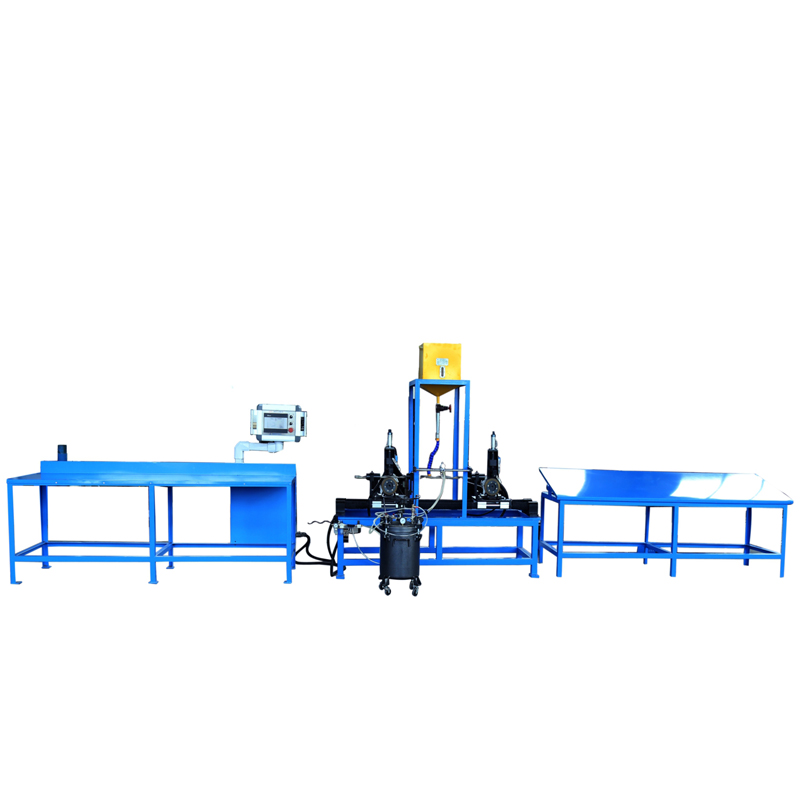

Автоматическая Машина Для Разбрасывания Песка С Предварительно Витой Проволокой XGPS-1

-

OPGW / ADSS Кабельные готовые фитинги Принадлежности для линий электропередачи, Подвесной зажим с двумя армированными стержнями

-

Автоматическая Крутильная Машина Двойной Мощности Для Предварительно Скрученной Проволоки

-

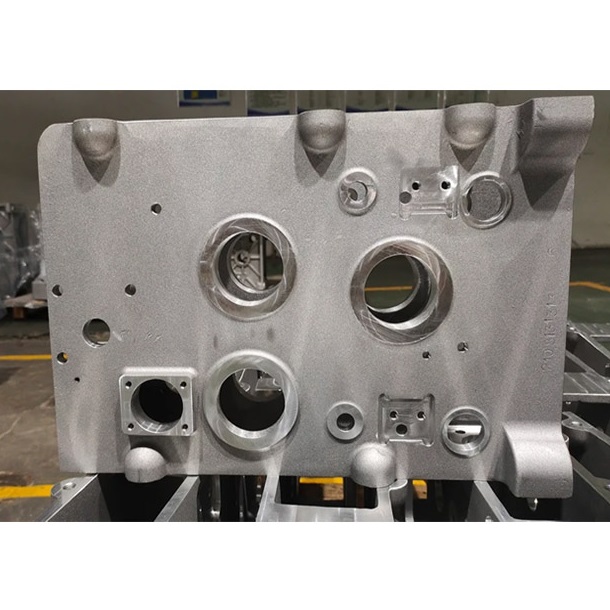

Pаспределительное устройство с газовой изоляцией (gis) бак, корпус, шкаф sf6, корпуса, обечайки, производитель корпусов, компоненты из алюминиевых сплавов (литье под низким давлением-обработка с ЧПУ-покраска-проверка на герметичность

-

XGZW-1 Автоматическая Гибочная Машина Для Предварительно Скрученной Проволоки

-

Высоковольтные линейные опорные изоляторы 230 кВ (фитинги с фланцевым концом)OEM завод

-

Автоматическая Машина С Круглой Головкой

-

Литейные формы из алюминиевого сплава низкого давления производитель в Китае

-

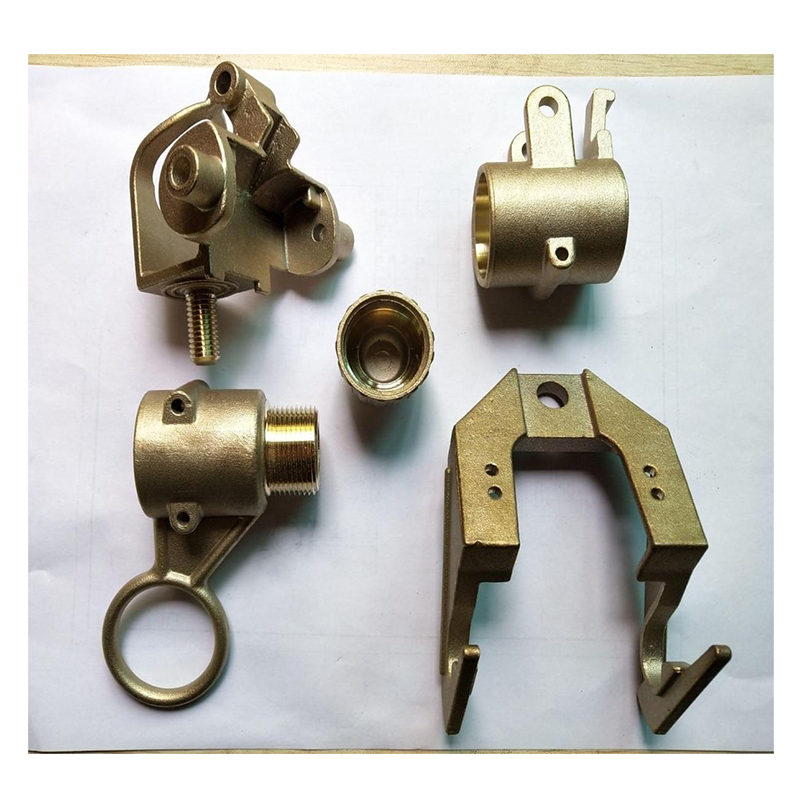

Зажимы|Тупики|Оборудование для производства готовых линейных изделий

-

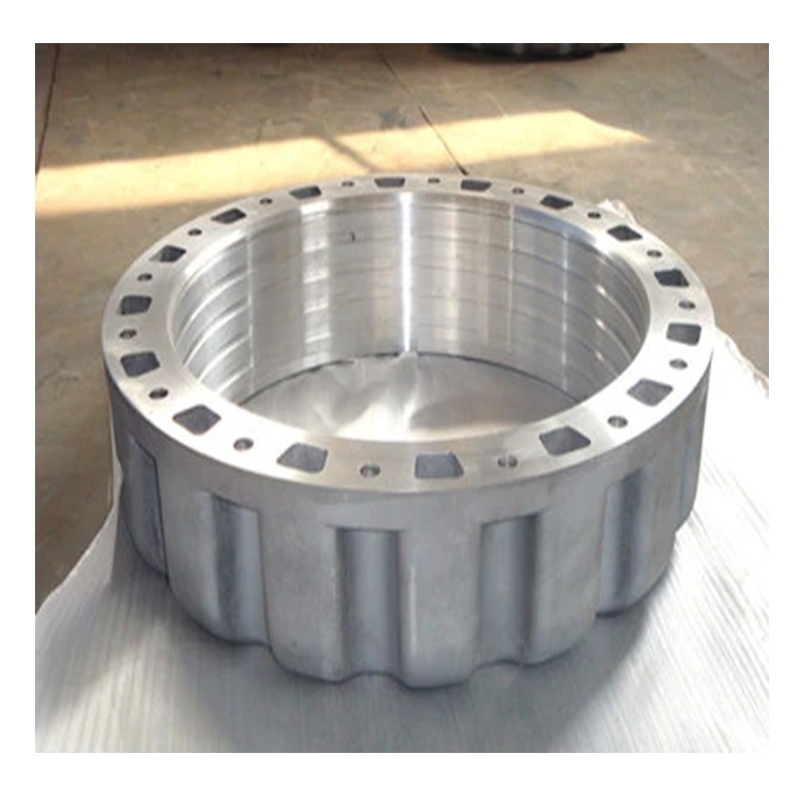

D200/300/400/900 кольца из алюминиевого сплава используются для полимерных изоляторов (изолятор с длинными стержнями из силиконовой резины)

-

Ленточная Шлифовальная Машина

-

Производство предварительно отформованных броневых стержней, силовая арматура/OPGW ADSS OPPC кабельные аксессуары поставщик броневых стержней

-

Проводник ACSR OPGW, предварительно отформованные броневые стержни из алюминиевого сплава, производство ремонтных стержней Heliformed

композитные полимерные изоляторы с длинными стержнями

1. Введение композитных полимерных изоляторов с длинным стержнем Artisan Industry – профессиональный производитель композитных полимерных изоляторов с длинным стержнем в Китае. 2. Технические стандарты на изоляторы Композитные изоляторы разработаны, изготовлены и испытаны в соответствии...

Описание

маркер

1. Введение композитных полимерных изоляторов с длинным стержнем

Artisan Industry - профессиональный производитель композитных полимерных изоляторов с длинным стержнем в Китае.

2. Технические стандарты на изоляторы

Композитные изоляторы разработаны, изготовлены и испытаны в соответствии со стандартом IEC 61109, с концевыми соединениями в соответствии с IEC 61466-1, концами из оцинкованного металла, а также многими другими стандартами, как показано ниже:

Американский национальный институт стандартов

- Испытания ANSI C29.11 композитных подвесных изоляторов для воздушных линий электропередачи

- Типы подвесок из композитных материалов ANSI C29.12

- Методы испытаний под высоким напряжением ANSI / IEEE 4

Американское общество испытаний и материалов

- ASTM A153 Цинковое покрытие (горячее погружение) на железном и стальном оборудовании

- ASTM A239 Метод определения местоположения самого тонкого пятна в цинковом (оцинкованном) покрытии изделий из железа или стали методом предварительного испытания (погружение в сульфат меди)

Международная электротехническая комиссия

- Методы испытаний под высоким напряжением IEC60060-2

- IEC61109 Изоляторы для воздушных линий - Композитные подвесные и натяжные изоляторы для систем переменного тока с номинальным напряжением более 1000 В - Определения, методы испытаний и критерии приемлемости • IEC61109 - Поправка 1

- IEC60587 Электроизоляционные материалы, используемые в тяжелых условиях окружающей среды – методы испытаний для оценки стойкости к слеживанию и эрозии

- IEC61466-1 Композитные струнные изоляторы для воздушных линий с номинальным напряжением более 1000 В - Часть 1: Стандартные классы прочности и концевая арматура

- Воздушные линии IEC61284 - Требования и испытания к фитингам

- Испытание высоковольтных изоляторов на радиопомехи IEC60437

- IEC 36-Раздел 71 Испытания композитных изоляторов для воздушных линий переменного тока с номинальным напряжением более 1000 В

3. Физические характеристики изоляторов

Композитные изоляторы имеют характеристики и состав, аналогичные тем, которые установлены в пункте 3 стандарта IEC-61109. Исходным материалом для изоляционного материала (покрытия, сердцевины и ребер) является 100% полимер силиконового каучука (Silicon Rubber) до процесса добавления добавок. Готовый продукт не будет содержать более 20% углерода по весу. Обычно полимерные изоляторы с длинным стержнем изготавливаются из полимерного корпуса, стержня из стекловолокна ECR, металлических концевых фитингов, корончатых колец и т.д.

1- Концевые фитинги 2- Сердечник 3- Корпус

3.1 Корпус (оболочка и навесы)

Оболочка изготовлена из силиконовой резины типа HTV, которая защищает сердечник от ультрафиолетового излучения и воздействия внешних агентов, обеспечивая водонепроницаемость и

хорошее поведение в загрязненных средах. Используемые типы резины полностью не содержат этилен-пропилендиенового мономера (EPDM). Силиконовая резина должна быть защищена

от высоких температур, возникающих в результате частичных разрядов, электрических дуг и трекинга на изоляторе, для чего может использоваться тригидрат алюминия (ATH) с размером частиц от 4,5 мкм до 13 мкм. Кроме того, для проектов в Перу его сопротивление эрозии должно составлять 33 Ком при напряжении 6 кВ (таблица 1 IEC-60587), для проектов за пределами Перу его сопротивление эрозии должно составлять 33 Ком при напряжении 4,5 кВ (IEC-60587).

Они изготавливаются из силиконовой резины, прочно приклеиваются к крышке с помощью процессов вулканизации HTV или формуются как часть крышки, бесшовные, гладкие и без дефектов. Используемые типы резины полностью не содержат этиленпропилендиенового мономера (EPDM).

это mоболочка и каркасы из композитных длиннозвенных полимерных изоляторовade из силиконового каучука HTV (VMQ - винилметилполисилоксан, с добавками наполнителя), не содержащего EPDM или других каучуков природного происхождения. Силиконовый каучук представляет собой твердый силикон HTV (высокотемпературный вулканизированный твердый силиконовый каучук).Этот тип силиконовой резины является твердым и вулканизируется при высокой температуре (около 200ºC).

3.2 Сердечник

В стеклопластиковом стержне ECR, который изготавливается из эпоксидной смолы и стекловолокна, не содержит бора, трещин и пузырьков, устойчив к коррозии, вызванной кислотами, и, следовательно, к хрупкому разрушению, изготовлен из цельного куска, в нем нет пустот, посторонних веществ и производственных дефектов.

А сердечник обладает высокой электрической целостностью и высокой устойчивостью к кислотной коррозии. Эпоксидная смола, устойчивая к гидролизу, армирована стойким к коррозии стекловолокном, чтобы передавать механические напряжения, создаваемые проводниками, на опору и обеспечивает необходимую электрическую изоляцию.Сердечник является компонентом, который выдерживает механическую нагрузку и имеет минимальную прочность на растяжение при 1000 МПа.

3.3 Концевые фитинги

Концевые металлические фитинги подвергаются горячему цинкованию в соответствии со стандартом ASTM A153, изготавливаются из ковкого чугуна или стали и сконструированы таким образом, чтобы снизить электрические и механические нагрузки на внешнюю крышку. Все металлические детали не имеют заусенцев, складок, трещин, продувочных отверстий, неровных кромок или любых других дефектов, которые могут ухудшить механическую стойкость изолятора, хорошее состояние соединений, операции технического обслуживания или вызвать эффект короны. Наилучшие эксплуатационные характеристики наблюдались у тех, где внешняя крышка закрывает защитное кольцо оборудования от электрического поля.

В основном концевые фитинги изготавливаются из кованой стали, оцинкованной горячим погружением, а минимальная толщина цинкования для отдельного образца составляет 720 г / м2 (эквивалентно 100 мкм). Стандарты для концевых фитингов следующие:

- IEC 61466-1 Композитные струнные изоляторы для воздушных линий с номинальным напряжением более 1000 В –Часть 1: Стандартные классы прочности и концевая арматура

- IEC 60120 Шаровые и гнездовые муфты для струнных изоляторов - Размеры

3.4 Коронные кольца

Количество колец будет указано в гарантированных технических характеристиках; В любом случае на конце провода всегда должно быть металлическое кольцо соответствующего диаметра для контроля эффекта короны, уровней радиопомех (RIV) и распределения электрического поля.

Интерфейс 3.5

Интерфейсы между внешней оболочкой и сердечником, а также между внешней оболочкой и внешним металлическим оборудованием гладкие, без пустот и обладают более высокой прочностью на сдвиг, чем сама оболочка.

3.6 Уплотнение

Комплектные изоляторы имеют постоянное уплотнение на стыке между концевыми фитингами и крышкой для предотвращения попадания влаги или посторонних материалов.

4. В чем преимущества композитных полимерных изоляторов с длинным стержнем?

4.1 Простота обслуживания

Фарфоровые изоляторы не имеют проблем с пробоем, обнаружением и заменой, в то время как полимерные изоляторы с длинным стержнем таких проблем не имеют. полимерные изоляторы с длинным стержнем почти не требуют обслуживания после установки, что значительно снижает затраты на обслуживание.

Как правило, подвесной фарфоровый изолятор представляет собой внутреннюю конструкцию, смонтированную на клею, а стальные ножки встроены в фарфоровую шаровую головку. Следовательно, при рабочем напряжении напряженность электрического поля наиболее сконцентрирована на стальных ножках. Клей используется для внутреннего склеивания. Поскольку коэффициенты теплового расширения ножек из фарфора и цементной стали различны, когда фарфоровый изолятор подвергается изменениям температуры и холода, разница в коэффициентах теплового расширения каждого компонента приведет к тому, что фарфоровые детали будут подвергаться большему напряжению сжатия и сдвига, поэтому фарфоровая деталь легко трескается или легко разрушается и становится изолятором с нулевым значением. Полимерный изолятор с длинным стержнем представляет собой неразрушающуюся конструкцию в механизме, поэтому проблемы с нулевым значением не возникает.

4.2 Превосходная стойкость к пятнам

Хорошие характеристики защиты от загрязнения композитного полимерного изолятора с длинным стержнем являются важной причиной его быстрого развития. Загрязнение изоляторов, вызванное загрязнением поверхности, является основной угрозой безопасной эксплуатации электросети, а также является решающим фактором при выборе изоляторов линий электропередачи. Поверхность фарфорового изолятора представляет собой высокоэнергетическую поверхность, которая после проникновения воды образует сплошную водяную пленку. В то же время она подвержена загрязнению и подвержена вспышкам загрязнения. Поэтому в повседневной эксплуатации следует применять ручную очистку или смазывание силиконовой резиновой краской.

Согласно статистике, в энергосистеме провинции Хэнань в Китае за последние двадцать лет произошли две крупномасштабные аварии с выбросом загрязняющих веществ. В результате крупномасштабных аварий с выбросами загрязняющих веществ в 1990 и 2001 годах фарфоровые изоляторы вспыхивали 104 раза, что составляет 67%; стеклянные изоляторы вспыхивали 50 раз, что составляет 32%; а полимерные изоляторы из композитных длинных стержней вспыхивали только 1 раз из-за обледенения, что составляет 1 %.

Составным материалом композитного полимерного изолятора с длинным стержнем является силиконовая резина, а поверхность каркаса и оболочки представляет собой низкоэнергетическую поверхность, поэтому она обладает хорошей гидрофобностью и гидрофобной миграцией. Даже во влажной и грязной среде на поверхности каркаса композитного изолятора не образуется сплошной водяной пленки, а образуются только капли воды, которые не зависят друг от друга, поэтому композитный изолятор обладает хорошей устойчивостью к загрязнению. Хотя гидрофобность композитных изоляторов ухудшается после определенного периода эксплуатации, их устойчивость к загрязнению по-прежнему высока по сравнению с фарфоровыми изоляторами.

4.3 Механические характеристики

Предел прочности при растяжении в осевом направлении оправки из стекловолокна, используемой в композитных изоляторах, очень высок, обычно выше 600 МПа, а предел прочности при растяжении новейшей кислотостойкой оправки ECR превышает 1000 МПа, что в 5-10 раз превышает прочность высококачественной углеродистой стали. Но масса материала оправки на единицу длины намного легче, чем у фарфора и стали. Полимерные изоляторы из композитных длинных стержней позволяют создавать очень прочные и легкие изделия.

4.4 Антивозрастные свойства

Фарфоровые изоляторы имеют почти столетний опыт эксплуатации и обладают мощными антивозрастными свойствами. В течение длительного времени после ввода в эксплуатацию, если не происходит никаких повреждений, старением и заменой можно пренебречь. композитные полимерные изоляторы с длинным стержнем относятся к изоляторам из органических материалов. Под воздействием атмосферы, высоких и низких температур, ультрафиолетовых лучей, сильных электрических полей или других факторов во время эксплуатации органические материалы в защитной оболочке будут стареть и разрушаться, что приведет к ухудшению изоляционных характеристик композитных изоляторов. Сокращено, что влияет на срок службы композитных изоляторов. Однако, исходя из текущего опыта эксплуатации, срок использования композитных длинномерных полимерных изоляторов обычно может составлять более 10 лет.

4.5 Экономические показатели

Согласно соответствующим расчетам, будь то новая линия или обновление старой линии, использование композитных длиннозвенных полимерных изоляторов более экономично, чем фарфоровых изоляторов, а последующая нагрузка на эксплуатацию и техническое обслуживание композитных изоляторов невелика, и обнаружение нулевого значения не требуется.

5. Цвет и маркировка

Цвет композитных изоляторов серый, красный или по желанию заказчика. Каждый изолятор должен иметь четкую и постоянную маркировку на металлических зажимах с информацией, указанной ниже:

- Производитель -Xiangyang Guowang Composite Insulators Co., Ltd. или TONLY

- Год выпуска

- Модель

- Гарантированная и / или обычная механическая нагрузка

Маркировка является нестираемой и устойчивой к воздействию внешних факторов.

6. Основные продукты и другие

Доступны два технологических процесса изготовления оболочек из силиконовой резины для полимерных изоляторов с длинными стержнями, процесс формования или сборки модулей. Стыки между стекловолоконным стержнем и резиновым корпусом укладываются на специальный клей, который составляется на основе силиконового каучука и затем вулканизируется. Это прочно прикрепляет резину к стержню и резиновые вкладыши к резиновой оболочке, так что соединение между вкладышами и оболочкой прочнее, чем резина.